近年来,随着3D打印技术的不断发展,其在艺术创作、医疗、工业等领域的应用也逐渐由尝试变为现实。在我市,就有这样一家专门从事3D打印制作的企 业,他们根据客户的需要,通过3D打印出用于工业生产的3D轴承、链条、螺丝以及各类应用于工业制造的零件。目前,凭借该技术制作出的零件已在我市一家电 器生产企业得到了应用。

图1 某杂志社报道比邻三维科技的3D打印成果

刘先生是我市某电器生产企业的负责人,他告诉记者,该公司一直很注重研发创新。在创新过程中,零部件的开发也很常见,以前要开发一个零件,必须先把图纸画出来,然后按照图纸在数控机床上进行操作,通过刀具将毛坯料加工成半成品,而零件中一些精细部分则需要后期人工处理来完成。

刘先生说,零件制样的精度很关键,人工处理误差大,一不小心差了1毫米,做出的零件就没法用,既浪费生产成本,又耗费了大量的时间。如何能够在保证 制样精度的同时又能节约成本,是刘先生一直在寻找的方式。在得知能够用3D打印技术进行工业制样后,刘先生也成了第一个“吃螃蟹”的人。“起初抱着试试看的心理,用3D打印制作了几个零件,没想到从交图纸到收样品仅用了不到两周的时间,而且费用也比原来节省了一半,这也让我对3D打印制样更放心了。”刘先 生说。

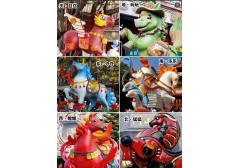

在泉州比邻三维科技有限公司的展示厅,记者看到用3D打印技术制作的齿轮、螺丝、链条等产品。该公司创始人林逢春告诉记者,这些产品在制作时会根据产品和客户需求的不同而选择用专业3D打印机和工业3D打印机进行制作,制作出的样品精度可达到0.1mm。

据比邻三维的负责人林逢春介绍,3D打印用于工业制样的原理是在无需机械加工或任何模具的情况下,直接将设计图纸转化成计算机图形数据,通过处理后进行打印,摆脱了传统工艺中模具的限制,可以降低50%的制样成本和缩短70%制样的时间。林逢春告诉记者,目前的3D打印技术能够在一次成型的情形下打 印出联动齿轮、可以活动的链条、多层结构套在一起的球,在材质方面则可以根据客户的需要制作出树脂、尼龙、石膏、不锈钢和钛合金等产品。

400-0055-075

400-0055-075